滾珠螺桿的核心設計特點

發布日期:2026-01-21

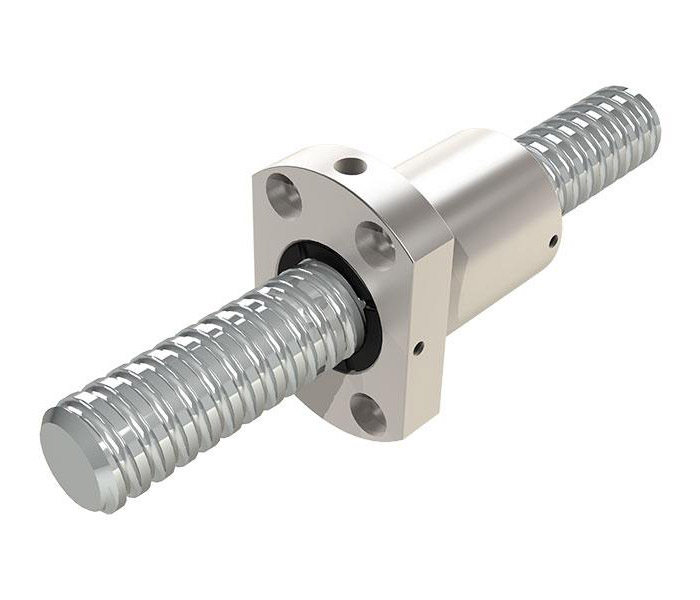

滾珠螺桿作為一種精密傳動元件,其特殊的設計結構使其在機械傳動領域具有顯著優勢。與傳統的滑動螺桿相比,滾珠螺桿通過滾珠的滾動運動替代了滑動摩擦,從而大幅提高了傳動效率和精度。本文將探討其核心設計特點,分析其結構原理與性能優勢。

一、基本結構組成

滾珠螺桿主要由螺桿軸、螺母、滾珠和回流裝置四大部分構成。螺桿軸上加工有精密螺旋滾道,螺母內設有與之匹配的對應滾道。滾珠作為傳動介質,在兩者之間的滾道內循環滾動。這種設計將傳統螺桿的滑動摩擦轉變為滾動摩擦,摩擦系數可降低至0.002-0.005,僅為滑動螺桿的1/50。

螺桿軸的滾道截面通常采用哥特式拱形結構,這種特殊輪廓能夠實現滾珠與滾道的兩點接觸,有效分散接觸應力。螺母內部設置有精密加工的循環通道,使滾珠能夠形成閉合循環路徑。根據循環方式的不同,可分為內循環和外循環兩種主要類型。內循環結構通過螺母內部的導流器實現滾珠回流,結構緊湊;外循環則通過外部導管引導滾珠,承載能力更強。

二、關鍵設計創新點解析

1、預壓消除間隙技術:通過雙螺母預緊或增大滾珠直徑的方式,消除傳動過程中的軸向間隙。常見的雙螺母預壓方式包括拉伸式、壓縮式和彈簧式,可根據不同精度要求選擇0.02-0.15mm的預壓量。這種設計使反向傳動間隙控制在微米級,顯著提高了定位精度。

2、滾珠循環系統優化:現代滾珠螺桿采用三維仿真設計的回流通道,使滾珠運動軌跡更加平滑。部分產品在回流管入口處設置緩沖結構,降低滾珠沖擊噪聲。特殊開發的導流器材料(如聚四氟乙烯復合材料)能減少滾珠碰撞能量損失,延長使用壽命。

3、材料與熱處理工藝:螺桿軸通常采用優質合金鋼(如GCr15、55CrMo)經滲碳淬火處理,表面硬度可達HRC58-62。螺母多選用高碳鉻軸承鋼,通過離子氮化處理提高耐磨性。

三、特殊結構衍生類型

1、高速型滾珠螺桿:采用小直徑滾珠(φ1.5-3mm)和優化導程角設計,DN值(軸徑×轉速)可達20萬以上。

2、重載型滾珠螺桿:采用多列滾道設計(如四列循環),單個螺母可容納200-300顆滾珠。

3、微型精密型:直徑小至4mm的微型螺桿采用陶瓷滾珠(Si3N4),熱膨脹系數僅為鋼的1/3,適用于半導體設備。

4、自潤滑型:在螺母內部嵌入含油聚合物襯套,特別適合潔凈環境使用。

滾珠螺桿的特殊結構設計使其成為現代精密機械的核心部件,隨著材料科學和制造技術的進步,其性能邊界仍在不斷拓展,為裝備制造提供關鍵支撐。用戶在選擇時需根據具體工況,綜合考慮精度等級、預壓方式、導程參數等關鍵指標,以充分發揮其技術優勢。